یکی از مهم ترین بخش های هر جاروبرقی یا دستگاه مکنده صنعتی، سیستم فیلتراسیون آن می باشد. بدون وجود یک سیستم فیلتراسیون کارآمد، ذرات گرد و غبار جمع آوری شده، مجددا به محیط بازگشته و یکی از کارکردهای مهم نظافتی دستگاه مکنده صنعتی که شامل حذف ذرات ریز جامد معلق در فضا و گرد و غبار موجود در محیط است، ناقص خواهد بود. در این مقاله انواع سیستم های فیلتراسیون و عوامل موثر بر آنها به طور مختصر معرفی شده اند.

فیلتراسیون مکانیکی در مکنده صنعتی

بسیاری از دستگاه های مکنده صنعتی از سیستم فیلتراسیون مکانیکی بهره میبرند. در فیلتراسیون مکانیکی، ذرات با استفاده از یک مانع فیزیکی به دام افتاده و نگه داشته میشوند. در برخی مدل های جاروی صنعتی، این عمل با استفاده از مجموعه ای از فیلترهای پارچه ای، پلی اتیلن و یا کاغذی انجام گرفته که در نتیجه آن هوای مخزن مکنده صنعتی از ذرات کوچک تمیز شده و هوای تمیز به محیط پیرامون بازگردانده می شود.

عوامل موثر بر فیلتراسیون مکانیکی

چهار عامل بر روی فیلتراسیون مکانیکی یک ماده در مکنده صنعتی تأثیر میگذارد. اندازه ذرات ماده جمع آوری شده توسط مکنده صنعتی، سرعتی که هوا تحت آن مکش می شود، سطح فیلتری که ماده را به دام می اندازد و در نهایت زمان عملکرد یا به عبارت دیگر مدت زمانی که فیلتر مورد استفاده قرار می گیرد.

چهار عامل بر روی فیلتراسیون مکانیکی یک ماده در مکنده صنعتی تأثیر میگذارد. اندازه ذرات ماده جمع آوری شده توسط مکنده صنعتی، سرعتی که هوا تحت آن مکش می شود، سطح فیلتری که ماده را به دام می اندازد و در نهایت زمان عملکرد یا به عبارت دیگر مدت زمانی که فیلتر مورد استفاده قرار می گیرد.

۱- اندازه ذرات

هر چه اندازه ذرات کوچکتر باشد، فیلتر کردن آن ها دشوارتر می باشد. ذرات بسیارکوچک به راحتی می توانند در سطح فیلتری که بسیار متخلخل است، نفوذ کنند.با توجه به دانه بندی ذرات مورد مکش، فیلتر ها به چهار گروه کلی تقسیم می گردند:

– طبقه بندی نشده :این رده از فیلتر ها دارای طبقه بندی مشخصی نمی باشند و از آنها به منظور استفاده در مدل های ساده تر که با توجه به نوع محیط و ماده مورد جمع آوری تاکید ویژه ای در جمع آوری ایده آل ذرات نمی باشد، استفاده می گردد.

– کلاس L : این رده از فیلتر ها که معمولا به عنوان فیلتر اصلی در جاروبرقی و دستگاه های مکنده صنعتی مورد استفاده قرار می گیرند توانایی فیلتراسیون ذراتی به کوچکی ۳ میکرومتر را دارا می باشد.

– کلاس M : این رده از فیلتر ها هم مشابه فیلتر های کلاس L، غالبا به عنوان فیلتر اصلی مورد استفاده قرار می گیرند. فیلتر های کلاس M قابلیت فیلتراسیون ذراتی به کوچکی ۱ میکرومتر را دارا می باشد.

– کلاس H : فیلتر کلاس H یا هپا (HEPA) رده ای از فیلتر های هستند که توانایی فیلتراسیون ذرات تا ابعاد ۰.۳ میکرومتر را دارای می باشد. معمولا از فیلتر هپا به عنوان یک فیلتر ثانویه، پس از فیلتر اصلی استفاده می شود. از فیلتر هپا در صنایع داروسازی، شیمیایی و … که نیاز به فیلتراسیون دقیق ذرات می باشند استفاده می شود.

۲- سرعت هوا

سرعت هوا (سرعت مکش)، به سرعتی اطلاق می شود که ذرات تحت آن درون شلنگ جارو حرکت می کنند. هر چه سرعت حرکت ذرات بالاتر باشد میزان نفوذ آنها در سطح فیلتر عمیق تر خواهد بود. ذره ای که با سرعت بالا حرکت می کند، ممکن است نیروی کافی برای عبور از ماده فیلتر کننده را داشته باشد و طبیعتا ذره ای که با سرعت آهسته تری حرکت می کند راحت تر در تار و پود سطح فیلتر به دام می افتد.

سرعت مکش معمولا در مکنده صنعتی بالا اما از نظر حجمی نسبتا کم میباشد. برخی از انواع دستگاه های جارو برقی صنعتی و مکنده صنعتی از پیش از فیلتر از یک سیستم سایکلون بهره می برند که در ارتباط با یک فیلتر اصلی بزرگ، سرعت هوا را هنگام ورود به دستگاه و پیش از برخورد کردن با فیلتر کاهش می دهد و بدین وسیله بازدهی سیستم فیلتراسیون افزایش می یابد.

۳- سطح فیلتر

بازده فیلتر کردن تحت تاثیر رابطه بین مساحت سطح فیلتر و حجم هوای گذرنده از آن قرار دارد. این رابطه تحت عنوان نسبت حجم هوا به سطح پارچه ATC شناخته میشود. هر چه این نسبت کوچکتر باشد، بازده سیستم فیلتراسیون بیشتر می باشد.

بازده فیلتر کردن تحت تاثیر رابطه بین مساحت سطح فیلتر و حجم هوای گذرنده از آن قرار دارد. این رابطه تحت عنوان نسبت حجم هوا به سطح پارچه ATC شناخته میشود. هر چه این نسبت کوچکتر باشد، بازده سیستم فیلتراسیون بیشتر می باشد.

هر چه مساحت سطح فیلتر بزرگتر باشد، فیلترهای مکنده صنعتی و جاروبرقی کارآمدتر هستند زیرا سطح بیشتری برای به دام انداختن ذرات وجود دارد و امکان مسدود شدن فیلتر کمتر است. فیلترهای کوچک به سرعت مسدود می شوند و عبور جریان هوای بزرگ از چنین فیلتری باعث نفوذ ذرات به فیلتر خواهد شد.

حالت بهینه عبارت است از جریان هوای آهسته از میان یک فیلتر بزرگ. بنابراین مجهز کردن دستگاه های مکنده صنعتی به فیلترهای اصلی بزرگی که نسبت هوا به پارچه را کاهش دهند، راهکاری مناسب برای افزایش بازده فیلتراسیون می باشد.

۴- زمان عملکرد

با گذشت زمان، آلودگی ها بر روی سطح یک فیلتر تجمع کرده و درون ماده فیلتر جای میگیرند. مسدود شدن فیلتر بدین شکل تحت عنوان filter blinding یا loading شناخته می شود. یک فیلتر قبل از مسدود شدن کارآمد میباشد زیرا سوراخ های آن کوچکتر هستند اما پس از مسدود شدن عملکرد مکنده صنعتی دچار افت می شود زیرا جریان هوایی که آلودگی ها را بلند و حمل میکند، وجود ندارد یا بسیار کم است.

فیلتراسیون شیمیایی

بعضی از مدل های مکنده صنعتی از شیوه فیلتراسیون شیمیایی استفاده می کند. فیلتراسیون شیمیایی در حقیقت مشخصات فیزیکی گاز یا بخار را تغییر می دهد. برای مثال، جاروهای صنعتی مکنده جیوه بر اساس این نوع فیلتراسیون عمل کرده و بخارات سمی جیوه را جذب نموده و هوای تمیز را به محیط برمیگردانند.

فیلتراسیون چند مرحله ای

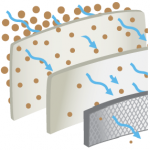

یکی از روش های بهینه سازی سیستم فیلتراسیون در مکنده صنعتی استفاده از سیستم های فیلتراسیون تدریجی، بزرگ و چند مرحله ای می باشد. این مجموعه از فیلترها که به طور پیوسته ظریف تر می شوند به طور فزاینده ذرات کوچکتر را هنگام عبور هوا از میان جاور، فیلتر می نمایند.به عنوان مثال از یک فیلتر کلاس L به عنوان فیلتر اصلی استفاده شده و در ادامه با قرار گرفتن یک فیلتر کلاس H (هپا) ذرات ریز عبور کرده از داخل فیلتر اصلی دوباره فیلتر می گردند. در این حالت علاوه بر اینکه ساختار چند لایه فیلتر ها فرصت بیشتری برای جداسازی ذرات از هوا پیدا خواهد کرد، میزان استهلاک ایجاد شده در فیلتر با دانه بندی ریزتر به شدت کاهش می یابد. این امر با توجه به هزینه نسبتا بالای فیلترهای با دانه بندی ریزتر، موجب کاهش هزینه های بلند مدت استفاده از مکنده صنعتی می گردد.

یکی از روش های بهینه سازی سیستم فیلتراسیون در مکنده صنعتی استفاده از سیستم های فیلتراسیون تدریجی، بزرگ و چند مرحله ای می باشد. این مجموعه از فیلترها که به طور پیوسته ظریف تر می شوند به طور فزاینده ذرات کوچکتر را هنگام عبور هوا از میان جاور، فیلتر می نمایند.به عنوان مثال از یک فیلتر کلاس L به عنوان فیلتر اصلی استفاده شده و در ادامه با قرار گرفتن یک فیلتر کلاس H (هپا) ذرات ریز عبور کرده از داخل فیلتر اصلی دوباره فیلتر می گردند. در این حالت علاوه بر اینکه ساختار چند لایه فیلتر ها فرصت بیشتری برای جداسازی ذرات از هوا پیدا خواهد کرد، میزان استهلاک ایجاد شده در فیلتر با دانه بندی ریزتر به شدت کاهش می یابد. این امر با توجه به هزینه نسبتا بالای فیلترهای با دانه بندی ریزتر، موجب کاهش هزینه های بلند مدت استفاده از مکنده صنعتی می گردد.

لینک های مفید:

مکنده صنعتی : فهرستی از محصولات