هر چند در هر مکنده این پمپ مکش و موتور متصل به آن است که به عنوان عامل ایجاد خلا و مکش شناخته می شوند، اما در حقیقت هیچ مکنده ای بدون استفاده از فیلتر به هیچ وجه کارامد نمی باشد. پمپ به طور مداوم مشغول به تخلیه هوای داخل مخزن و در نتیجه ایجاد خلا نسبی و اختلاف فشار با محیط بیرون می باشد. حال در صورتی که دستگاه دارای فیلتر مناسب ما بین مخزن و پمپ نباشد، ذرات داخل مخزن به همراه هوا به داخل پمپ و از آنجا به بیرون از مکنده منقل می گردند. به همین دلیل است که فیلتراسیون یکی از مهمترین مسائلی است که در رابطه با جاروهای صنعتی مطرح میگردد زیرا اگر برای جارو کردن مکان خاصی زمان صرف کنید، مطمئنا به هیچ عنوان تمایل نخواهید داشت که در پایان کار، کلیه مواد کشیده شده توسط دستگاه جاروبرقی، مجددا از آن خارج شده و با جریان هوای خروجی از مکنده به محیط پیرامون بازگردند.به علاوه بسته به نوع ماده مکش شده، گرد و غبار یا آلودگی باقی مانده ممکن است برای محصول یا حتی سلامت شما زیانآور باشد.در کنار دو مورد بیان شده این سلامت پمپ و مکنده است که در صورت عبور ذرات به همراه هوا بشدت به خطر می افتد و موجب خرابی و یا استهلاک شدید آنها می گردد. بنابراین اهمیت استفاده از سیستمهای فیلتراسیون فوق کارآمد در کاربرد جاروهای صنعتی بر هیچ کس پوشیده نمیباشد.

اندازه ذرات

ذرات کوچک موجود در هوا، روی زمین، و روی دستگاهها ممکن است به دلایل متعددی خطرناک باشند.این ذرات میتوانند محصول را آلوده کرده و سلامت کارگران را به خطر بیاندازند. برای درک بهتر اندازه این ذرات ادامه مقاله را بدقت مطالعه نمایید. یک میکرون برابر با یک میلیونیوم یک متر میباشد. چشم انسان به طور متوسط قادر به دیدن ذرات کوچکتر از ۵۰ الی ۶۰ میکرون نمیباشد. ذراتی در حدود ۱۰ میکرون و کمتر، قابل استنشاق بوده و عمیقا در ریهها رسوب میکنند و غالبا دارای تاثیر منفی بر سلامت میباشند. ذرات قابل استنشاق بیش از ۹۹% از ۷ میلیون ذره ای را که در هر دم وارد ریه شما می شود، تشکیل میدهند.

برای آنکه درک بهتری از اندازه یک میکرون پیدا نمایید کافی است بدانید که قطر موی انسان در حدود ۸۰ الی ۱۰۰ میکرون میباشد. اگر A قطر موی انسان باشد ( ۱۰۰ میکرون)، B اندازه کوچکترین ذره قابل تشخیص توسط چشم انسان (۵۰ میکرون) و C ذره ای به اندازه ۵/۰ میکرون میباشد.

اصول فیلتراسیون در مکنده صنعتی

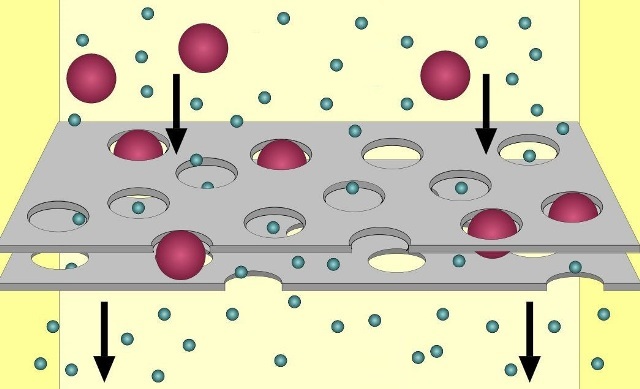

حال که درک بهتری از انواع ذرات و گرد و غباری که دستگاه های جارو برقی صنعتی قادر به مکش آنها هستند، پیدا کردهاید، بهتر است توضیح دهیم که یک فیلتر چگونه عمل می کند. فیلتر به عنوان یک سطح مشبک با منافذ بسیار ریز وظیفه جداسازی هوا و ذرات معلق همراه آن را دارا می باشد. در این بین و با توجه به بر خورد دانمی ذرات با سطح فیلتر، فیلتر ها به ۵ شکل مانع از عبور ذرات به همراه هوا می گردند: غربال یا الک شدن ذرات، گیر کردن ذرت در بین منافذ، گیر افتادن ذرات به علت کشش سطحی مولکولی، پخش شدن تصادفی و تشدید الکترواستاتیکی.

الک شدن

الک شدن که از آن بعنوان غربال شدن نیز نام برده میشود، هنگامی رخ می دهد که فضای بین تار و پود سطح فیلتر از اندازه ذرات کوچکتر میباشد، بنابراین ذرات نمیتوانند از سطح فیلتر عبور کنند و به همین دلیل پس از برخورد با سطح فیلتر به داخل مخزن بر می گردند.

گیرافتادگی

گیرافتادگی زمانی رخ می دهد که ذرات بزرگتر از منافذ فیلتر به همراه هوا به سطح فیلتر برخورد می کنند و به در بین تار و پود فیلتر به دام می افتند. تکرار مداوم این به دام افتادن فیلتر موجب بسته شدن منافذ عبوری هوا در فیلتر و در نتیجه افت کارکرد پمپ در ایجاد خلا مناسب می گردد.

کشش سطحی مولکولی

علاوه بر گیر افتادن ذرات بزرگ در داخل تار و پود فیلتر، برخی ذرات کوچک تر از منافذ فیلتر نیز که به همراه هوا مشغول عبور از فیلتر هستند، به هنگام عبور و به دلیل کشش سطحی مولکولی در دام تار و پود فیلتر می افتند و امکان عبور به سمت دیگر فیلتر را نمی یابند.

پخش تصادفی

پخش تصادفی و یا حرکت براونی (در فیزیک به نوعی از حرکت تصادفی ذرات غوطهور در سیال گفته می شود که در آن بر اثر بخورد با اتمها یا مولکولهای سیال، حرکت ذرات دچار انحراف می گردد) زمانی رخ می دهد که ذرات کوچک به دلیل برخورد با ملکول های هوا دچار حرکت تصادفی آنها می گردد. هر چه ذرات کوچک تر باشند این اثر مقدار بیشتری پیدا می کند و در نتیجه احتمال به دام افتادن ذرات توسط تار پود فیلتر افزایش می یابد.

تشدید الکترواستاتیکی

تشدید الکترواستاتیکی زمانی رخ می دهد که تار و پود فیلتردارای بار الکترواستاتیکی دائمی باشد. از آنجائیکه ذرات به بار مخالف جذب می شوند، به سمت تار و پود فیلتر متمایل شده و امکان به دام انداختن ذرات توسط سطح فیلتر فراهم می شود.

در انتخاب فیلتر مکنده صنعتی مناسب نخستین نکته حائز اهمیت قدرت فیلتراسیون و دانه بندی یک فیلتر است. به همین دلیل فیلتر ها با تنوع مختلف و به منظور مکش مواد گوناگون طراحی و ساخته شده اند. از همین رو در یک طبقه بندی کلی فیلتر های را می توان به سه کلاس L ، M و H تقسیم کرد. فیلتر های کلاس L قدرت فیلتراسون ذرات تا ۳ میکرون، کلاس M توانایی فیلتراسیون ذرات تا ۱ میکرون و فیلتر های کلاس H یا هپا (HEPA) توانایی فیلتراسیون صحیح ذرات تا ۰.۳ میکرون را دارا می باشند.